球罐检测方案.docx

球罐检测方案.docx

《球罐检测方案.docx》由会员分享,可在线阅读,更多相关《球罐检测方案.docx(24页珍藏版)》请在第一文库网上搜索。

1、目录 1工程概况2 .适用范围13 .引用法规及标准14 .检测人员25 .各部位的无损检测方法与实施时机26 .X射线检测工艺27.超声波检测工艺8.粉检测工艺129.渗透检测工艺1510 .记录、报告和资料保管1811 .附录:相关的HSE说明18球罐无损检测技术方案1 .工程概况工程名称:。工程建设地点:。工程项目的规模:。1.1 工期安排计划开工日期为年 月,完工日期为年 月。1.2主要工程实物量序号球罐名称容积(m3)主体材质壁厚(mm)台数单个球罐焊缝总长(米)总重(t)1丁二烯球罐3000Q345R283173790. 4852剩余C4球罐1000Q345R202274191.0

2、603丁烯T球罐1000Q345R202274191.034液化燃料球罐650Q345R302196130. 565异丁烷球罐400Q345R16215586. 856乙晴球罐650Q345R18119665. 0557C5球罐3000Q345R282173518.152总计217501443591973. 1921.3 工程特点本工程球罐材质均为Q345R,壁板厚度在1830mm;储存介质都为易燃易爆类化工产品,对储罐的焊接质量要求高,必须严格过程控制;2 .范围本方案适用于武汉乙烯液体产品罐区球罐RT、UT、MT、PT无损检测方法。3 .引用法规及标准3.1 压力容器安全技术监察规程3.2

3、 钢制球形储罐GB12337T9983.3 承压设备无损检测JB/T4730-20053.4 球形储罐施工及验收规范GB50094-20103.5 钢制压力容器GB1503.6 施工图纸和技术文件要求4 .检测人员4.1 射线、超声、磁粉、渗透四种无损检测人员均应按照国家质量监督检验检疫总局特种设备无损检测人员考核与监督管理规则进行考核鉴定。从事射线检测人员上岗前应进行辐射安全知识的培训,并取得放射工作人员证。4.2 取得不同无损检测资格级别的人员,只能从事与该方法和该资格级别相应的检测工作,并负责相应的技术责任。超声检测人员还须取得中石化UT操作证。5 .各部位的无损检测方法与实施时机(标准

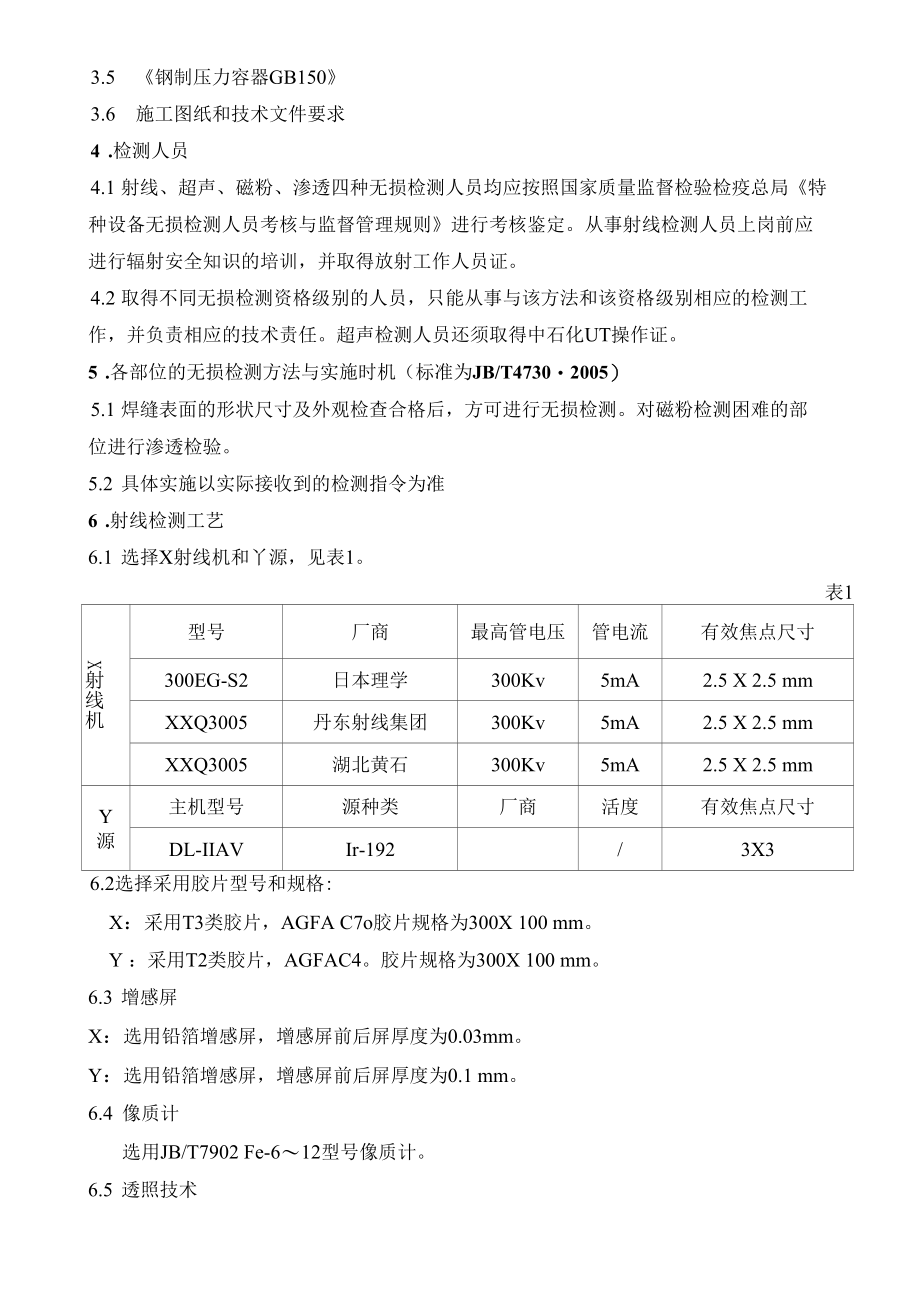

4、为JB/T47302005)5.1 焊缝表面的形状尺寸及外观检查合格后,方可进行无损检测。对磁粉检测困难的部位进行渗透检验。5.2 具体实施以实际接收到的检测指令为准6 .射线检测工艺6.1 选择X射线机和丫源,见表1。表1X射线机型号厂商最高管电压管电流有效焦点尺寸300EG-S2日本理学300Kv5mA2.5 X 2.5 mmXXQ3005丹东射线集团300Kv5mA2.5 X 2.5 mmXXQ3005湖北黄石300Kv5mA2.5 X 2.5 mmY源主机型号源种类厂商活度有效焦点尺寸DL-IIAVIr-192/3X36.2选择采用胶片型号和规格:X:采用T3类胶片,AGFA C7o胶

5、片规格为300X 100 mm。Y :采用T2类胶片,AGFAC4。胶片规格为300X 100 mm。6.3 增感屏X:选用铅箔增感屏,增感屏前后屏厚度为0.03mm。Y:选用铅箔增感屏,增感屏前后屏厚度为0.1 mm。6.4 像质计选用JB/T7902 Fe-612型号像质计。6.5 透照技术651透照条件的选择6.5.1.1 射线检测技术等级为AB级6.5.1.2 焦距的选择:使用X射线机时,为了提高工作效率,需制作一个用于支撑X射线机的工作架,以便将焦距固定住。球罐本身的直径与壁厚之比值很大,可以按平板焊缝对待。按有效长度的2倍确定焦距为600mmoY源全景曝光时焦距即球罐半径。6.5.

6、1.3 曝光参数的选择:使用X射线机时,根据曝光曲线选择管电压、曝光时间。Y源全景曝光时根据源活度计算曝光时间。6.5.2透照要求6.5.2.1 表面要求在射线检测之前,对焊接接头的表面应经外观检测并合格。表面的不规则状态在底片上的影像不得掩盖或干扰缺陷影像,否则应对表面作适当修整。6.5.2.2 定位标记和识别标记6.5.2.2.1 定位标记称为有效区段透照标记,采用阿拉伯数字1-2. 23、34,球罐各部焊接接头编号见图7。透照时应放在射线源同侧,距焊缝边缘至少5mm。65222识别标记如图1所示:图1 底片识别标识不意图6.522.3标记线的要领a)标记线标识时机为便于精确控制标记线的标

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 检测 方案

第一文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第一文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

调和油系列产品项目可行性研究报告.doc

调和油系列产品项目可行性研究报告.doc