仪表隐患排查表(石油化工企业单位安全资料台账表格).docx

仪表隐患排查表(石油化工企业单位安全资料台账表格).docx

《仪表隐患排查表(石油化工企业单位安全资料台账表格).docx》由会员分享,可在线阅读,更多相关《仪表隐患排查表(石油化工企业单位安全资料台账表格).docx(2页珍藏版)》请在第一文库网上搜索。

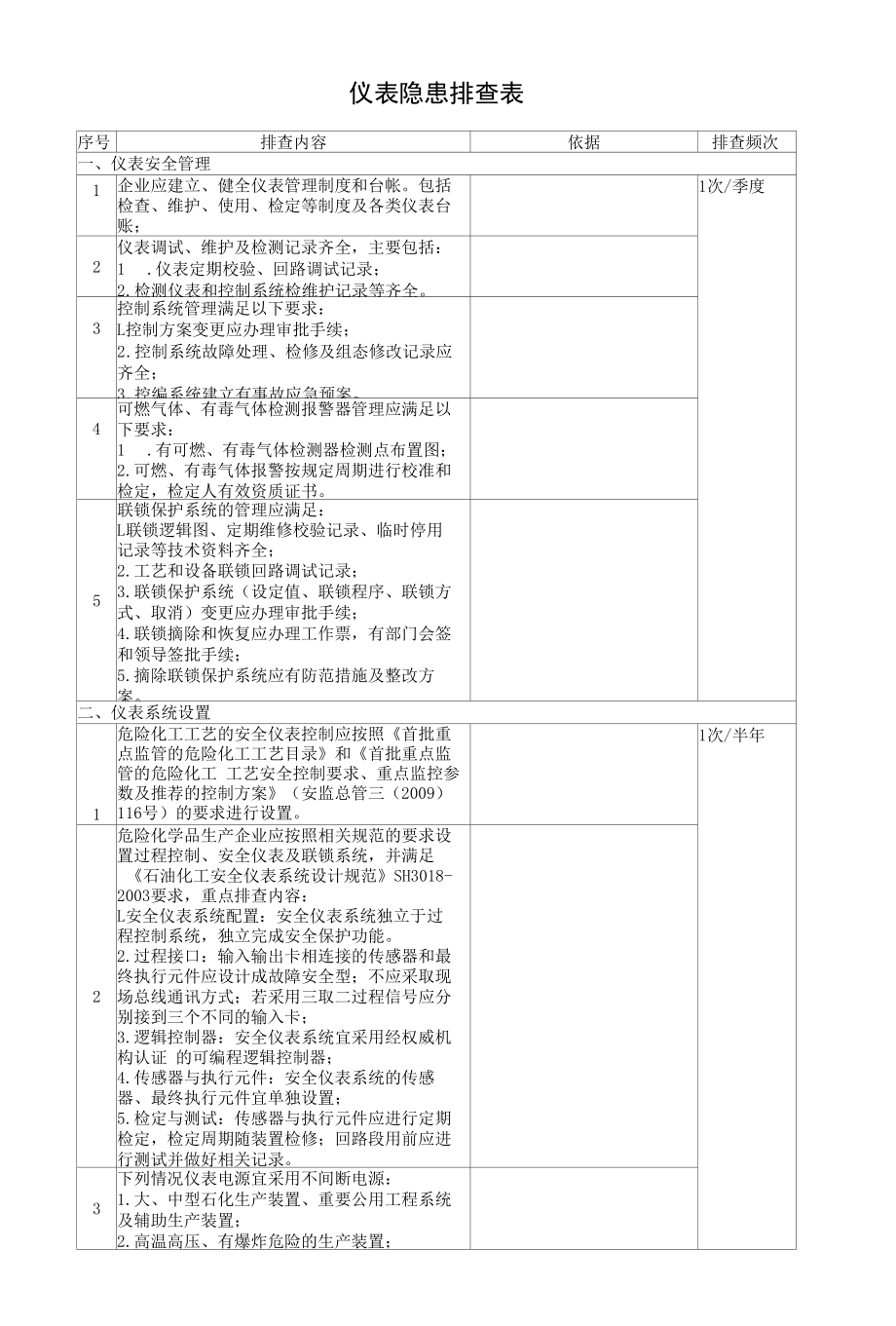

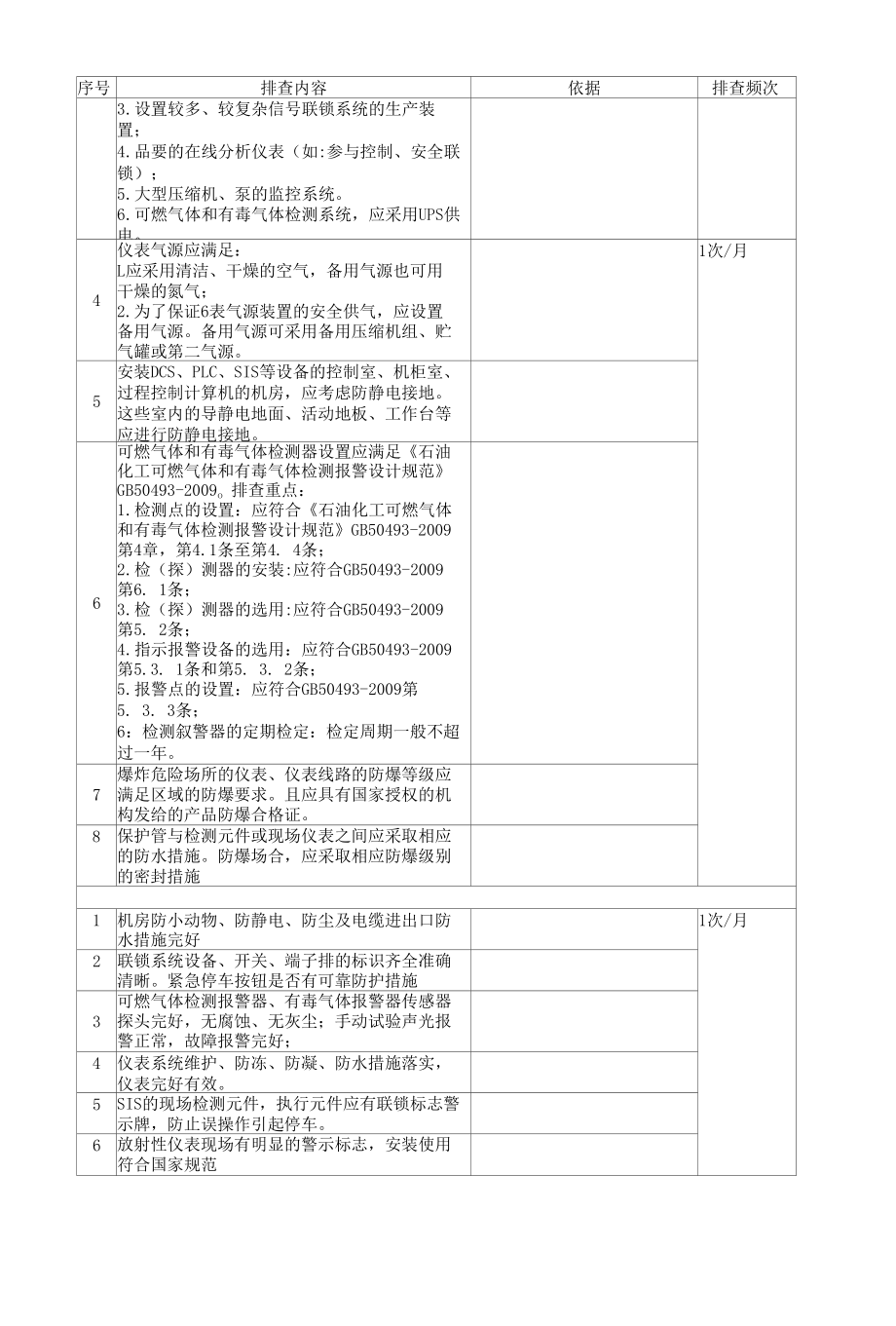

1、仪表隐患排查表序号排查内容依据排查频次一、仪表安全管理1企业应建立、健全仪表管理制度和台帐。包括检查、维护、使用、检定等制度及各类仪表台账;1次/季度2仪表调试、维护及检测记录齐全,主要包括:1 .仪表定期校验、回路调试记录;2 .检测仪表和控制系统检维护记录等齐全。3控制系统管理满足以下要求:L控制方案变更应办理审批手续;2 .控制系统故障处理、检修及组态修改记录应齐全;3 .控编系统建立有事故应急预案。4可燃气体、有毒气体检测报警器管理应满足以下要求:1 .有可燃、有毒气体检测器检测点布置图;2 .可燃、有毒气体报警按规定周期进行校准和检定,检定人有效资质证书。5联锁保护系统的管理应满足:

2、L联锁逻辑图、定期维修校验记录、临时停用记录等技术资料齐全;2 .工艺和设备联锁回路调试记录;3 .联锁保护系统(设定值、联锁程序、联锁方式、取消)变更应办理审批手续;4 .联锁摘除和恢复应办理工作票,有部门会签和领导签批手续;5 .摘除联锁保护系统应有防范措施及整改方案。二、仪表系统设置1危险化工工艺的安全仪表控制应按照首批重点监管的危险化工工艺目录和首批重点监管的危险化工 工艺安全控制要求、重点监控参数及推荐的控制方案(安监总管三(2009)116号)的要求进行设置。1次/半年2危险化学品生产企业应按照相关规范的要求设置过程控制、安全仪表及联锁系统,并满足石油化工安全仪表系统设计规范SH3

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 仪表 隐患 排查 石油化工 企业 单位 安全 资料 台账 表格

第一文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第一文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

调和油系列产品项目可行性研究报告.doc

调和油系列产品项目可行性研究报告.doc