焦化装置硫腐蚀危害及对策.docx

焦化装置硫腐蚀危害及对策.docx

《焦化装置硫腐蚀危害及对策.docx》由会员分享,可在线阅读,更多相关《焦化装置硫腐蚀危害及对策.docx(4页珍藏版)》请在第一文库网上搜索。

1、焦化装置硫腐蚀危害及对策摘要针对茂名公司因原料含硫量提高,致焦化装置的原料含硫量超过设计值,使设备腐蚀加重的情况,分析焦化装置原料含硫量的影响、危害及焦化装置的硫分布,对装置硫腐蚀机理进行了分析,并提出防止硫腐蚀危害的对策。茂名石化延迟焦化装置建于1971年,原设计能力为30l04ta,设计原料为胜利渣油。经过多年的技术改造,装置由原单炉双塔流程改为双炉四塔流程,处理能力也提高为60104tao随着进口含硫、高含硫原油比例的逐年增加,焦化装置面临的腐蚀环境不断恶化,设备、管道故障增加,腐蚀泄漏造成的各类事故也有上升的趋势,形势十分严峻。因此,解决焦化硫腐蚀问题对装置的影响尤为重要。本文报道了茂

2、名石化公司延迟焦化装置在加工高含硫原料过程中的硫腐蚀危害、硫腐蚀原因分析,以及所采取的减少硫腐蚀的防范措施等。1焦化装置原料含硫量及其危害1.1 原料含硫情况茂名石化公司近几年加工高含硫原油数量不断增加,且含硫量不断升高,炼制高(含)硫原油比例超过80%,年处理量超过ll04t0延迟焦化装置是使减压渣油裂解,生成轻质油、中间偏分油和焦炭的一个重要装置。由于该装置是将重质油在管式炉中加热,采用高的流速(炉子注水或注气)及高的热强度(炉出口温度500),使油品在加热炉中短时间内达到焦化反应所需的温度,然后迅速离开加热炉,进入焦炭塔,从而使焦化反应不在加热炉中进行,而延迟到焦炭塔中进行,而被称为延迟

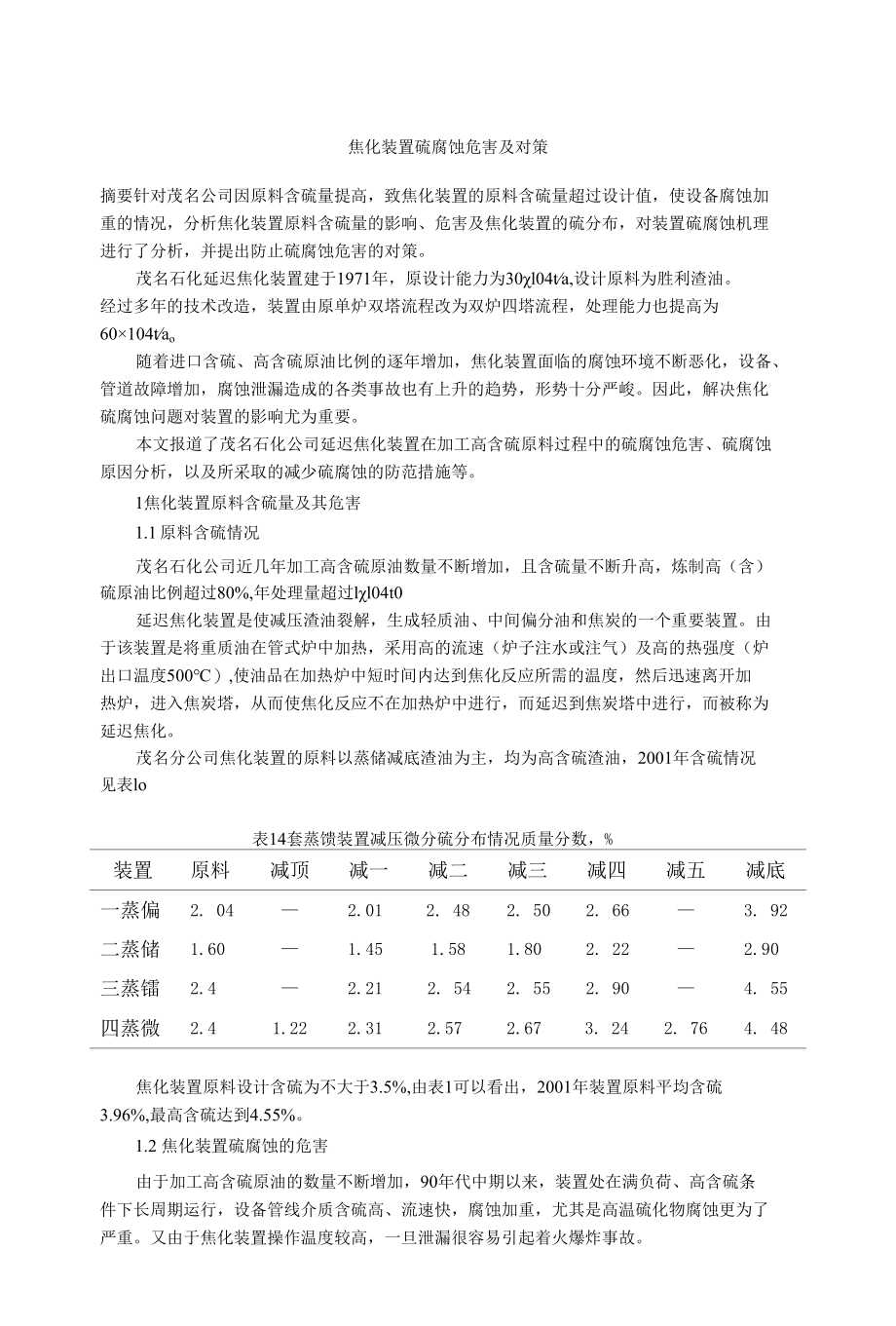

3、焦化。茂名分公司焦化装置的原料以蒸储减底渣油为主,均为高含硫渣油,2001年含硫情况见表lo表14套蒸馈装置减压微分硫分布情况质量分数,%装置原料减顶减一减二减三减四减五减底一蒸偏2. 042.012. 482. 502. 663. 92二蒸储1.601.451.581.802. 222.90三蒸镭2.42.212. 542. 552. 904. 55四蒸微2.41.222.312.572.673. 242. 764. 48焦化装置原料设计含硫为不大于3.5%,由表1可以看出,2001年装置原料平均含硫3.96%,最高含硫达到4.55%。1.2 焦化装置硫腐蚀的危害由于加工高含硫原油的数量不断

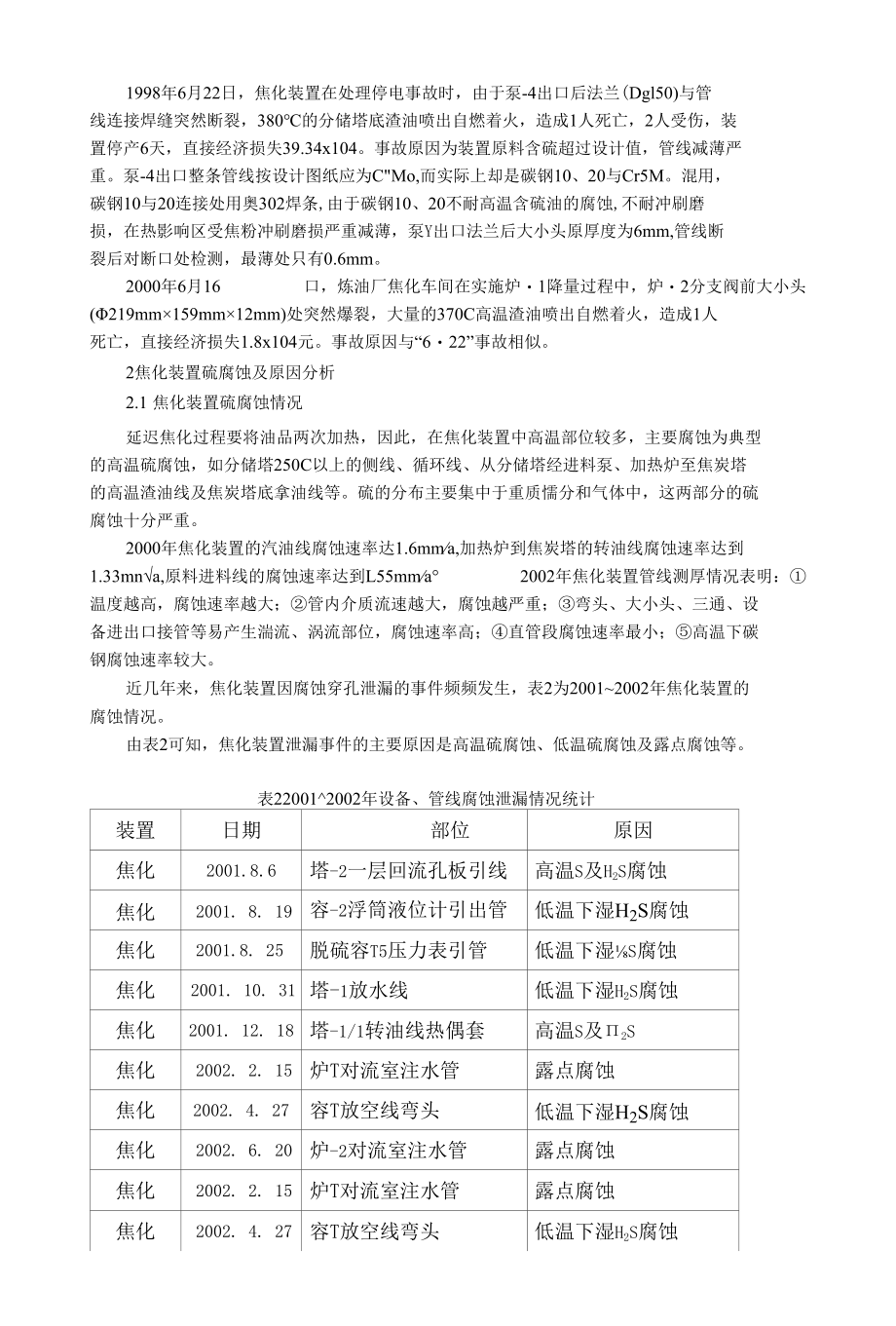

4、增加,90年代中期以来,装置处在满负荷、高含硫条件下长周期运行,设备管线介质含硫高、流速快,腐蚀加重,尤其是高温硫化物腐蚀更为了严重。又由于焦化装置操作温度较高,一旦泄漏很容易引起着火爆炸事故。1998年6月22日,焦化装置在处理停电事故时,由于泵-4出口后法兰(Dgl50)与管线连接焊缝突然断裂,380的分储塔底渣油喷出自燃着火,造成1人死亡,2人受伤,装置停产6天,直接经济损失39.34x104。事故原因为装置原料含硫超过设计值,管线减薄严重。泵-4出口整条管线按设计图纸应为CMo,而实际上却是碳钢10、20与Cr5M。混用,碳钢10与20连接处用奥302焊条,由于碳钢10、20不耐高温含

5、硫油的腐蚀,不耐冲刷磨损,在热影响区受焦粉冲刷磨损严重减薄,泵Y出口法兰后大小头原厚度为6mm,管线断裂后对断口处检测,最薄处只有0.6mm。2000年6月16 口,炼油厂焦化车间在实施炉1降量过程中,炉2分支阀前大小头(219mm159mm12mm)处突然爆裂,大量的370C高温渣油喷出自燃着火,造成1人死亡,直接经济损失1.8x104元。事故原因与“622”事故相似。2焦化装置硫腐蚀及原因分析2.1 焦化装置硫腐蚀情况延迟焦化过程要将油品两次加热,因此,在焦化装置中高温部位较多,主要腐蚀为典型的高温硫腐蚀,如分储塔250C以上的侧线、循环线、从分储塔经进料泵、加热炉至焦炭塔的高温渣油线及焦

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 焦化 装置 腐蚀 危害 对策

第一文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

第一文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

调和油系列产品项目可行性研究报告.doc

调和油系列产品项目可行性研究报告.doc